![]()

高度化・多機能化するカーエレクトロニクスに対応するため、自動車にはさまざまな制御にマイコンが使用されています。その中でも、その中核となる電子制御ユニット(ECU=Electronic Control Unit)の信頼性確保は、自動車の安全や快適な走行、燃費向上のための制御には欠かせないものになっています。そうした背景から自動車機能安全規格「ISO26262」、基本安全規格「IEC61508」を代表とする機能安全への取り組みが必要とされ、車載機器の高信頼性の要求により厳しい環境ストレスを負荷できる冷熱衝撃装置が必須となっています。

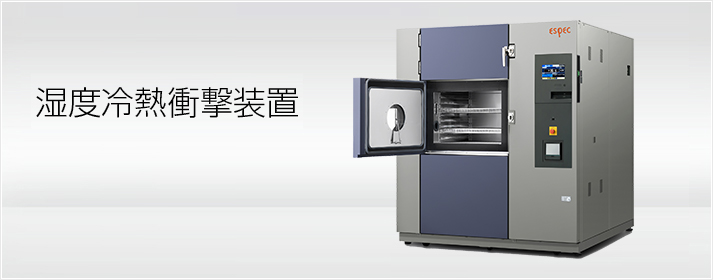

冷熱サイクル試験と結露サイクル試験を1台でこなす新発想のハイブリッド型試験装置

ノートパソコンやスマートフォン・携帯電話などのモバイル機器やエレクトロニクス化が進む自動車用電子部品(例えば、ハーネス、ECU、PCU)などは、室外~室内などの移動にともない急激な温度変化にさらされます。当然、このような製品や部品に対しては、急激な高温/低温を繰り返す冷熱サイクル試験が必須になります。また、このような温度変化によって生じる結露も大きな問題です。結露は、電子機器の性能・機能に大きな影響を及ぼし、腐食、マイグレーションや誤作動等の原因になります。そのため、結露/乾燥状態を繰り返す結露サイクル試験も欠かすことはできません。

新開発の「湿度冷熱衝撃装置」は、この二つの試験を1台で行うことができる、新発想のハイブリッド型試験装置です。従来、専用の試験器が2台必要であったものがこれ1台ですみ、低コスト、省スペースで貢献します。

- 新発想のハイブリッド型試験装置

- 冷熱衝撃装置(TSA) 上部の高温器を、湿度制御も可能な高温恒湿器に変更することで、結露サイクル試験を可能にしました。冷熱サイクル試験の後、続けて結露サイクル試験を行うなど、従来にない試験を実施できます。

- 従来の冷熱サイクル試験も可能

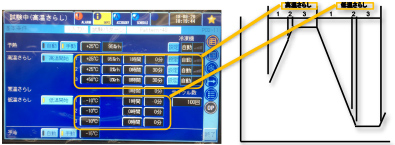

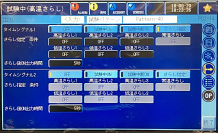

- 画面で冷熱サイクル試験/結露サイクル試験を選択します。最大40の試験プログラムを事前登録が可能で、試験実施時に試験プログラムを番号選択します。プログラム運転終了後、別のプログラム運転をスタートする事が出来ます。

- 温度サイクル試験専用機と同等の機能を装備

-

- すぐれた温度分布性能で試料に均一な結露を発生します。

- テストエリア壁面の温度コントロールをすることで天井から水滴落下を防止します。

- 結露時間や結露分布を制御するため、恒温恒湿器に風速可変装置を装備しています。

- 結露試験時の乾燥工程の設定を計装で可能

- 乾燥工程が計装内で設定できる様になりました。車載部品の結露試験で必須である結露工程で通電し、乾燥工程で非通電とする試験が容易に実施できます。同じ機能を活用して外部機器との連携なども容易に行えます。

- カラーLCDタッチパネル

- LEDバックライトを採用した9インチワイド画面。より鮮明で、表示速度も向上しています。

- クイックアクセス機能でより便利に

- 目的画面へのショートカットや、ダイレクトに登録試験パターンを開始するなどのカスタマイズが出来るクイックアクセス機能を★ボタンに設け、より便利にご利用頂けます。

- 温度データを出力

- サンプリングデータ(温度設定値と測定値)を内部メモリーに保存します。測定周期を変更する事もできます。

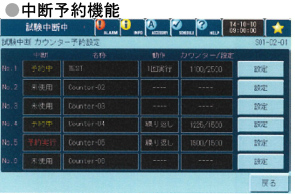

- 試験中断予約機能を充実

(特許番号 第5456600号) - サイクル終了後や、さらし終了後の試験中断を予約することができます。さらに、計装に6個のサイクルカウンターを内蔵させて、サイクルカウンターごとに試験中断予約が行えます。試料の抜取りや試料追加など装置を多重に利用して頂けます。

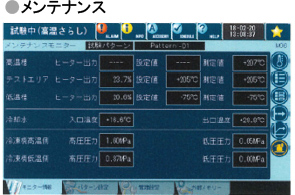

- 日常点検をサポート

- 冷凍機の圧力や冷却水の温度を、計装画面やネットワーク接続のパソコンに表示するので、日常点検などの装置管理に役立ちます。

- オーバー/アンダーシュート低減

- 小さな供試体の試験で発生していた、高温および低温さらし温度到達時のオーバーシュートおよびアンダーシュートの発生を低減する3ステップ入力が可能です。

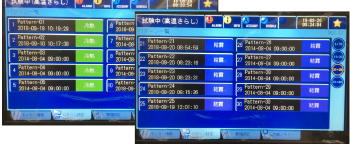

- お客様プログラム40パターン登録

- 従来機の10パターンから大幅に増えました。

- 結露試験でのタイムシグナル運用が多彩に

- 乾燥工程が計装から設定できるようになり、従来は制御できなかったタイムシグナル等を個別に操作できるようになりました。例えば、結露工程のみ通電し、乾燥工程では非通電する試験も容易に操作出来ます。

- 試験パターンコピー

- PCを使用せずに、USBメモリーで装置間の試験パターンをコピーする事ができます。

- 外部メモリーへの連続記録

- USBメモリーに直接、サンプリングデータ(温度設定値、測定値、湿度設定値、測定値)を記録する事ができます。

- 装置の構成

- 主な仕様

-

型式 TSA-103D-W TSA-203D-W 電源 AC200V 3φ 3W 50/60Hz 方式 ダンパー切替による2ゾーンおよび3ゾーン 性

能

※1テストエリア※2 高温さらし温度範囲 - 冷熱サイクル試験 +70℃~+150℃

- 結露サイクル試験 -10℃~+100℃

低温さらし温度範囲 - 冷熱サイクル試験 -70℃~+10℃

- 結露サイクル試験 -40℃~+10℃

温度変動幅 ±1℃ 湿度変動幅 ±5% rh 高温恒湿器

(単体性能)予熱温度上限 +150℃ 湿度範囲 40~95%rh(結露サイクル試験時) 温度上昇時間 -10℃→+100℃まで30分以内 温度下降時間 +20℃→-10℃まで60分以内 低温恒温器

(単体性能)予冷温度下限 -75℃ 温度上昇時間 -75℃→+10℃まで30分以内 温度下降時間 常温→-75℃まで60分以内 温

度

復

帰

性

能

※3冷熱

サイクル

試験復帰条件 - 3ゾーン

- 低温さらし:-65℃(30分)

- 常温さらし:周囲温度(10分)

- 高温さらし:+150℃(30分)

- 電源電圧:規定電圧

- センサ位置:試料の風上側

- 試料:プラスチックモールドIC

5kg

- 試料:プラスチックモールドIC

10kg

復帰時間 高温復帰:10分以内

(常温→+150℃)

低温復帰:10分以内

(常温→-65℃)高温復帰:16分以内

(常温→+150℃)

低温復帰:16分以内

(常温→-65℃)結露

サイクル

試験1復帰条件 - 2ゾーン

- 低温さらし:+5℃(20分)

- 高温恒湿さらし:+25℃ 90%(20分)

- 電源電圧:規定電圧

- センサ位置:試料の風上側

- 試料:プリント基板 2kg

- 試料:プリント基板 5kg

復帰時間※4 高温復帰:20秒以内

(+5℃→+25℃ 90%)

低温復帰:3分以内

(+25℃ 90%rh→+5℃)高温復帰:20秒以内

(+5℃→+25℃ 90%)

低温復帰:5分以内

(+25℃ 90%rh→+5℃)結露

サイクル

試験2復帰条件※5 - 2ゾーン

- 低温さらし:-30℃(60分)

- 高温恒湿さらし:+25℃ 95%(60分)

- ※予熱温度25℃ 95%

- 電源電圧:規定電圧

- センサ位置:試料の風上側

- 試料:無試料

復帰時間※ 4 - 高温恒湿復帰:5分以内(-30℃→+25℃ 95%)

- 低温恒湿復帰:5分以内(+25℃ 95%rh→-30℃)

試料カゴ耐荷重 5kg(等分布荷重) テストエリア寸法 W650×H460×D370mm W650×H460×D670mm 本体外法寸法 W1670×H1900×D1570mm

(突起物含まず)W1670×H1900×D1870mm

(突起物含まず)本体重量 約1300kg 約1550kg - ※1 周囲温度が+23℃における場合です。

- ※2 結露サイクル試験の運転性能には条件があります。詳しくは別途お問い合わせください。

- ※3 周囲温度が+23℃、冷却水温度+25℃の場合です。

- ※4 温度のみの性能

- ※5 12 サイクル(周囲温度によって異なる)に1度程度、サイクル除霜による霜取りが必要です。

- ※型式については、運用上の型式のため、ご注文後変更される場合があります。ご了承ください。

- 実績例

-

・結露試験 試料:自動車用ヘッドライト、車載計器 ・車載PCU 試料の発熱量600W ・+5℃⇔+25℃/90%rh テストエリア復帰時間 高温復帰20秒/低温復帰5分 さらし時間 20分 試料:実装基板 ※その他試験規格対応、システム機器との連動、JASO D014など、自動車部品に関する規格への対応に関しましては、弊社営業までお問い合せください。

※イオンマイグレーション評価システム(AMI)の他、各種機器との連動につきましては、弊社営業までお問い合わせください。

- その他

この製品をご覧になっているお客さまへのおすすめ製品はこちら