マテリアルなお話

- 第1話

はんだ材料の表面観察 - 第2話

はんだ材料の化学的性質と組織 - 第3話

電子部品表面処理と

はんだ接合部の機械的特性 - 第4話

はんだ材料のマイグレーション析出

形態 - 第5話

はんだ材料の腐食 - 第6話

熱設計とTIMの熱伝導率

測定 - 第7話

熱ストレスと熱設計 - 第8話

鉛フリー電析はんだめっきの

リフロー処理による

表面組織変化

第1話:はんだ材料の表面観察

開発本部 田中浩和

本コラムでは、金属・高分子などの各種材料・新素材分野の材料評価に関わる皆様に、材料試験や分析に関する情報をお届けし、日頃のお客さまのお仕事の参考になればと願っております。

まず、第1話として、現代のエレクトロニクス工業材料として重要な役割を果たしているはんだ材料について紹介したいと思います。

はんだ材料とは

(写真1)電子部品がはんだ接合されたエレクトロニクス

(写真1)電子部品がはんだ接合されたエレクトロニクス

実装基板

はんだと称されるものは、一般的に錫(Sn)と鉛(Pb)の合金をさします。SnもPbも融点が低く、柔らかく加工が容易なため、昔から生活用品や工芸品に多く使われています。はんだは、その配合比によって物理的性質、機械的特性が変化します。鉛はんだの場合、Snの融点は232℃、Pbの融点は327℃でありますが、SnにPbを加えれば添加量と共に融点が降下し、Snが61.3%、Pbが38.7%で183℃になり、この時の状態を共晶はんだと呼びます。この配合比によって融点が変わる性質を用いて、高温用途では、Snを19.5%以下にしPbの配合を多くすれば融点が上がり、低温用途では、ビスマス(Bi)やインジウム(In)を配合し融点を下げて用いられています。

一方、環境面からは、環境汚染物質による人体への健康への影響のため、2000年頃から鉛の含まない鉛フリーはんだが主流となっています。

各種はんだ材料の特徴

表1に各種はんだ材料の特徴を示します。鉛はんだの場合、Snの役目は母材と合金を作る役目を果たし、Pbは①融点を下げる、②機械的特性の改善、③「ぬれ」の改善の役目を果たします。

鉛フリーはんだの場合も、Snが母材と合金を作る役目を果たし、銀(Ag)やビスマス(Bi)、亜鉛(Zn)、銅(Cu)などの合金成分が融点低下、機械的特性改善に働きます。

(表1)各種はんだの特徴

左右にスクロールしてご覧ください。

| 基本組成 | 錫‐鉛系 | 錫‐銀系 | 錫-ビスマス系 | 錫-亜鉛系 | 錫-銅系 |

|---|---|---|---|---|---|

| 代表的組成 (mass%) |

Sn-37Pb | Sn-3.5Ag | Sn-58Bi | Sn-9Zn | Sn-0.7Cu |

| 融点(℃) | 183 | 221 | 138 | 198 | 227 |

| 主な特徴 |

|

|

|

|

|

異なる表面組織

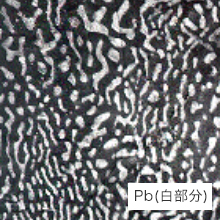

写真1に、はんだ表面の電子顕微鏡像(SEM像)による観察結果を示します。

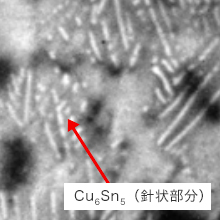

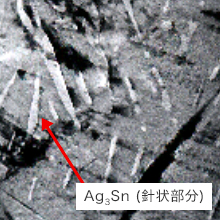

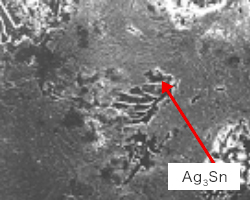

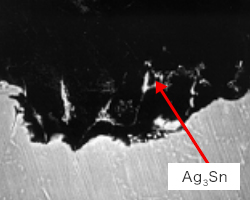

Sn-3.5Agの場合、SnとAgが反応した金属間化合物(Ag3Sn)相を形成し、Sn相にAg3Sn相が分散した状態を示しています。同様に、Sn-0.7 Cuの場合、SnとCuが金属間化合物相を形成し、Sn相にSn、Cu6Sn5が分散した状態が確認されます。

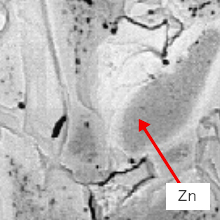

Sn-58 Bi、Sn-9Zn、およびSn-37Pbにおいては、金属間化合物を形成せず、Sn-Bi、Sn-Zn、Sn-Pbの2相組織の状態です。

このような表面組織が、機械的特性や化学的特性にどのように影響するか、次回以降に紹介いたします。

(写真2)はんだ材料の表面組織

-

(a)Sn-37Pb

(a)Sn-37Pb

-

(c)Sn-58Bi

(c)Sn-58Bi

-

(e)Sn-0.7Cu

-

(b)Sn-3.5Ag

(b)Sn-3.5Ag

-

(d)Sn-9Zn

(d)Sn-9Zn

第2話:はんだ材料の化学的性質と組織

開発本部 田中浩和

第1話では、各種はんだ材料の特徴と表面組織について紹介しました。その観察結果から、はんだ材料によって金属間化合物相を形成しているものや、2相組織の状態を示すなど、はんだと言っても様々な表面組織を示していることが気付かれたと思います。

第2話では、少し専門的な内容にもなりますが、各種はんだ材料の溶解電位(溶液中に溶け始める電位)など電気化学的性質と、各種はんだを電気分解した後の組織観察結果から、その関係性を紹介したいと思います。

はんだ材料の化学的特性

各種はんだ材料に対して電気化学的測定法を用いて、その特徴を明らかにしたいと思います。

実験材料には、はんだ材料を構成する単金属(錫、鉛、銀、ビスマス、亜鉛、銅)とはんだ材料(5種類)を用いました。

実験方法は、材料を1×1cmに切り出し、耐水研磨紙により表面を研磨したものを電極とし、溶解電位を測定しました。電解液には、0.1M(モル)の硝酸カリウム(KNO3)溶液(pH=5.8、25℃)を用いました。0.1M KNO3溶液を用いた理由は、中性に近い電解溶液であり、また、各はんだ添加材料に対して不溶性化合物形成などの悪影響が小さいためです。

表1にはんだ構成材料の溶解電位を示します。溶解電位が低いほど(卑な電位と呼ぶ)、溶液中に溶けやすく傾向を示します。この表から見ると、鉛や亜鉛が溶けやすいことがわかります(卑な金属と呼ぶ)。他方、溶解電位が高い銀やビスマスは、溶液に対して溶けにくい金属であることがわかります(貴な金属と呼ぶ)。

鉛はんだが環境規制対象になったのは、鉛の溶解電位が低いため、鉛が雨水で溶け出しやすかったためです。また、亜鉛の溶けやすさを工業的に利用したのは、海の近くで良く目にするトタン板です。トタン板は、鉄に亜鉛めっきを施してあり、この亜鉛自体が犠牲になって溶けるお陰で、鉄が錆び少なく長持ちします。また、今日では自動車の車体塗装の下地処理に多く用いられています。

(表1)はんだ構成材料の溶解特性

(0.1Mの硝酸カリウム溶液中)

左右にスクロールしてご覧ください。

| 単金属材料 | 錫(Sn) | 鉛(Pb) | 銀(Ag) | ビスマス(Bi) | 亜鉛(Zn) | 銅(Cu) |

|---|---|---|---|---|---|---|

| 溶解電位 (mV vs. SCE) |

-183 | -600 | 298 | 273 | -722 | 89 |

SCE: 飽和カロメル電極

(Saturated Calomel Electrode)

次に、表2は各種はんだ材料の表面組織と溶解電位の関係を示します。

金属間化合物相を形成していた錫-銀系(Sn-3.5Ag)、錫-銅系(Sn-0.7Cu)は、錫と同様な溶解特性を示しています。したがって、これらのはんだ材料は、錫の溶解特性に影響されています。

2相組織の状態を示す錫-鉛系(Sn-37Pb)や錫-亜鉛系(Sn-9Zn)は、錫に比較し卑な電位で溶解が始まることより、鉛や亜鉛が優先的に溶解し、その後に錫も同時に溶解した錫と鉛または亜鉛の混成電位を示しました。

一方、同じく2相組織の状態を示す錫-ビスマス系(Sn-58Bi)は、錫およびビスマスの溶解電位と比較し卑な電位で溶解しました。この解釈については、ビスマスに対して溶液中の硝酸(HNO3)が影響したと考えられ、比較検証実験として、ビスマスに対して影響の小さい0.1M 硫酸ナトリウム(Na2SO4)溶液中(pH=5.9, 25℃)において再調査した結果、Snの溶解性に近い特性を示しました。

(表2)各種はんだの表面組織と

溶解特性(0.1Mの硝酸カリウム溶液中)

左右にスクロールしてご覧ください。

| 基本組成 | 錫‐鉛系 | 錫‐銀系 | 錫-ビスマス系 | 錫-亜鉛系 | 錫-銅系 |

|---|---|---|---|---|---|

| 代表的組成 (mass%) |

Sn-37Pb | Sn-3.5Ag | Sn-58Bi | Sn-9Zn | Sn-0.7Cu |

| 表面組織相 | Sn、Pb | Sn、Ag3Sn | Sn、Bi | Sn、Zn | Sn、Cu6Sn5 |

| 溶解電位 (mV vs. SCE) |

-350 | -183 | -270 | -675 | -178 |

| 単金属との 溶解電位関係 |

SnとPbの混成電位 | Sn電位 | Sn相当 | SnとZnの 混成電位 |

Sn電位 |

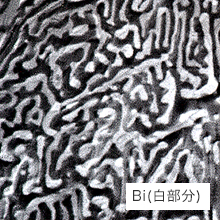

溶解後のはんだ組織観察

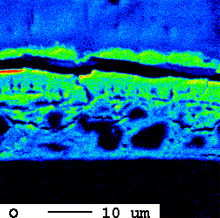

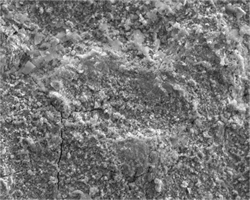

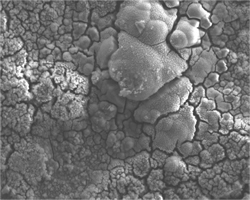

写真1、2に、電気分解による溶解後の電子顕微鏡像(SEM像)による表面および断面観察結果を示します。

実験方法は、プラス電極に各種はんだ材料、マイナス電極に金電極を用い、電極間に0.3mmの空間を開け、ここにイオン交換水1mLを滴下し、1.5Vの直流電圧を印加、常温中(+25℃)に電気分解してはんだを溶解してみました。

金属間化合物相を形成していた錫-銀系(Sn-3.5Ag)、錫-銅系(Sn–0.7Cu)は、深い孔食状の現象を示しており、錫-銀系(Sn-3.5Ag)の断面観察(写真2-a)より、微細分散したマトリクス状のAg3Sn化合物を残した状態で、錫が内部に向かって著しく溶解した様子が確認されました。これは、現在、鉛フリーはんだの主流である錫-銀-銅系の高強度特性を示す要因であり、この微細分散したマトリクス状のAg3Sn化合物が、はんだの中で高強度の骨組みになっています。

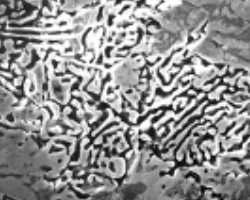

2相組織の状態を示す錫-鉛系(Sn-37Pb)や錫-亜鉛系(Sn-9Zn)は、表面で全面的に侵食または孔食状の現象を示し、その侵食の程度は比較的浅い状況でした。

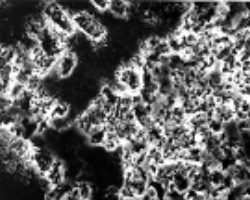

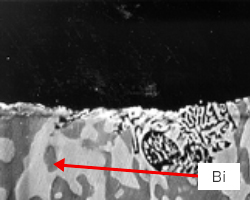

他方、2相組織の状態を示す錫-ビスマス系(Sn- 58Bi)は、表面でビスマス部分を残し、錫部分のみが選択的に侵食された現象を示、断面観察結果(写真2-b)より、蟻の巣状にはんだ組織内部まで侵食が進行している様子が確認されました。

以上の述べたように、各種はんだは、その表面組織によって、溶解特性などの性質が異なりことがわかります。次回は、各種はんだ材料の機械的特性について紹介いたします。

(写真1)溶解後の表面組織

-

(a)Sn-37Pb

(a)Sn-37Pb

-

(b)Sn-3.5Ag

(b)Sn-3.5Ag

-

(c)Sn-58Bi

-

(d)Sn-9Zn

(d)Sn-9Zn

-

(e)Sn-0.7Cu

(e)Sn-0.7Cu

(写真2)溶解後の断面組織

-

(a)Sn-3.5Ag

(a)Sn-3.5Ag

-

(b)Sn-58Bi

第3話:電子部品表面処理とはんだ接合部の機械的特性

開発本部 田中浩和

第1話では、各種はんだ材料の特徴と表面組織、第2話では、はんだ材料の電気化学的特性について紹介しました。

第3話では、電子部品の表面処理が熱によってはんだ接合部の接合強度に及ぼす影響を紹介します。

はんだ接合と電子機器の故障

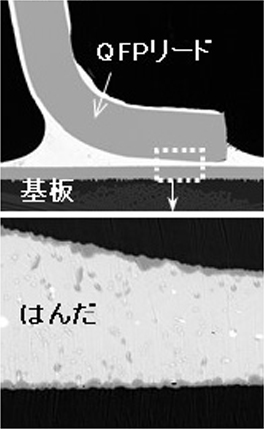

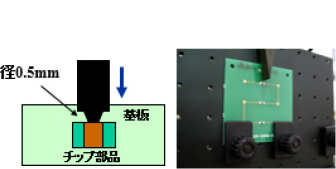

はんだは、プリント配線板パターンなどの銅(Cu)と接合する場合、はんだ中の錫(Sn)がCuの結晶粒界に拡散(粒界拡散)し、金属間化合物をつくり接合します(図1)。このはんだ接合部が、長時間の熱や機械的応力により、結晶粒界の粗大化や金属間化合物層厚の増加が強度劣化に影響し、はんだクラック(はんだ割れ)が発生し電子機器の故障の原因となることが知られています(図2)。

-

(図1)はんだ接合モデル

(図1)はんだ接合モデル

-

(図2)電子基板の

(図2)電子基板の

はんだクラック発生例

はんだ接合強度の試験方法

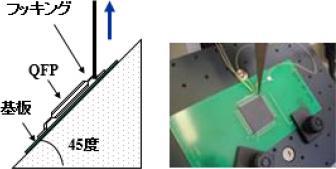

はんだ接合部の信頼性を評価する方法として、環境試験前後にはんだ接合部の強度測定を行います。はんだ接合部の強度試験法については、「JIS Z 3198‐6 鉛フリーはんだ試験方法−第6部:QFP※1 リードのはんだ継手45度プル試験方法」、「JIS Z 3198‐7 鉛フリーはんだ試験方法−第7部:チップ部品のはんだ継手せん断試験方法」として規定されています。

「QFPリードのはんだ継手45度プル試験方法」は、図3に示す固定治具に、QFPはんだ継手基板を取り付け、45度の角度に引張接合強度を求めます。

「チップ部品のはんだ継手せん断試験方法」は、図4に示すようにせん断治具がチップ部品に対し垂直かつ部品の中央部に位置するように荷重を加え強度を求めます。

-

(図3) はんだ接合部の

(図3) はんだ接合部の

引張試験方法 -

(図4) はんだ接合部の

(図4) はんだ接合部の

せん断試験方法

※1:QFP (Quard Flat Package):正方形又は長方形の本体の4辺より多数のリードピンが張り出した半導体用のパッケージ

表面処理がはんだ接合強度に及ぼす影響

調査サンプルには、QFPパッケージを用い、そのリード(Cu母材)に対し表面処理として鉛(錫:Sn/鉛:Pb)めっき、および鉛フリー(金:Au/パラジウムP:d/ニッケル:Ni)めっきを施したものを使用しました。

はんだ材料は、鉛はんだ(Sn-37Pb)、鉛フリーはんだ(Sn-3.5Ag-0.75Cu)と、ビスマス入り鉛フリーはんだ(Sn-2Ag-0.75Cu-3Bi)を用い、片面ガラス布エポキシ基板上にはんだ印刷し、大気中でリフロー処理し接合しました。

図5に、高温試験時(125℃、2000h)のJIS Z 3198‐6による接合強度の経時変化を示します。

鉛(Sn/Pb)めっき部品と、ビスマス(Bi)を含有したSn-Ag-Cu-Biはんだとの組み合わせでは、接合強度が大きく低下する傾向がありました(図5-a)。

一方、鉛フリー(Au/Pd/Ni)めっき部品では、接合強度の低下は確認されませんでした(図5-b)。これに対し、ビスマス(Bi)を含まない、鉛はんだ(Sn-37Pb)、鉛フリーはんだ(Sn-3.5Ag-0.75Cu)では、表面処理に関わらず接合強度の著しい低下は見られませんでした。

鉛(Sn/Pb)めっき部品と、ビスマス(Bi)を含有したSn-Ag-Cu-Biはんだとの組み合わせで、何かが起こっていると探るため、断面観察によるミクロ解析を行ってみました。

(図5) 高温試験時(125℃)の接合強度の経時変化

-

(a) 鉛めっき部品

(a) 鉛めっき部品

(Sn/Pbめっき) -

(b) 鉛フリーめっき部品

(b) 鉛フリーめっき部品

(Au/Pd/Niめっき)

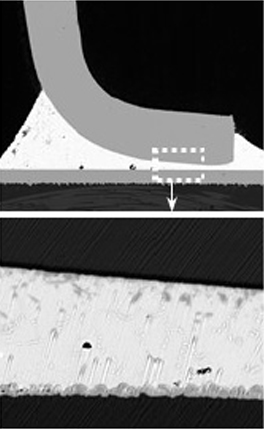

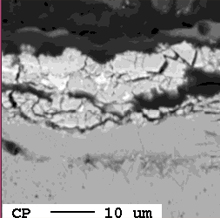

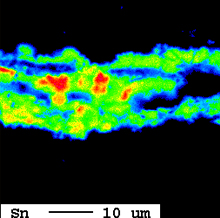

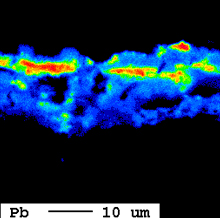

表面処理による強度劣化の要因

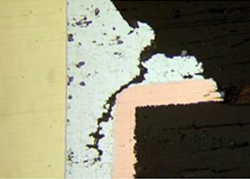

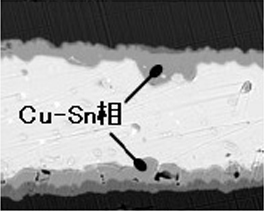

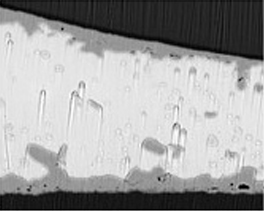

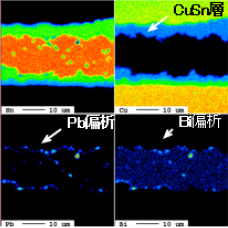

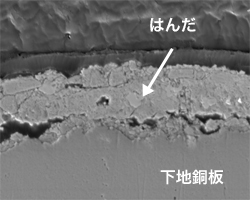

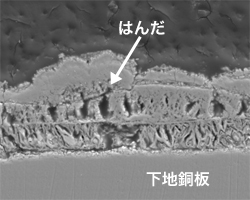

写真1に高温試験前後のビスマス入り鉛フリーはんだ(Sn-2Ag-0.75Cu-3Bi)の接合断面観察結果を示します。鉛めっきの場合、試験前に比較し試験後は、はんだと部品界面間の金属間化合物層厚が増加しているのがわかります(写真1-a)。さらに、接合面の元素マッピング(写真2)より、金属間化合物層はCu-Sn合金層であり、その界面に鉛(Pb)およびビスマス(Bi)が偏析していました(写真2-a)。

金属間化合物層厚の増加は、接合強度の低下に関係するため金属間化合物層厚の増加により強度が低下した要因と考えらます。また、界面のPbおよびBiの偏析は、Sn-Pb-Biの低温共晶組成を形成し、試験中に液相を生じ金属間化合物層が成長した要因と考えられます。

一方、鉛フリーめっきの場合、このような金属間化合物層厚の著しい成長はありませんでした。この要因は、リード界面のニッケル(Ni相)が、はんだのCuへの拡散の障壁になったため成長が抑制されたと推察されます(写真2-b)。

以上のように、電子部品表面処理とはんだ材料の組み合わせによっては、接合強度の劣化要因となるため、材料変更時などは事前の材料試験機による強度測定や環境試験が重要となります。

(写真1)高温試験前後(125℃、初期、2000h)の

接合断面SEM像(Sn-Ag-Cu-Biはんだ)

初期

試験後

-

(a) 鉛めっき部品

(a) 鉛めっき部品

(Sn/Pbめっき) -

(b) 鉛フリーめっき部品

(b) 鉛フリーめっき部品

(Au/Pd/Niめっき)

(写真2)高温試験後(125℃、2000h)の

接合断面元素マッピング像(Sn-Ag-Cu-Biはんだ)

-

(a) 鉛めっき部品

(a) 鉛めっき部品

(Sn/Pbめっき) -

(b) 鉛フリーめっき部品

(b) 鉛フリーめっき部品

(Au/Pd/Niめっき)

第4話:はんだ材料のマイグレーション析出形態

第2話では、各種はんだ材料の電気化学的性質として、溶解特性と溶解後の金属表面組織の変化を紹介しました。

第4話も引き続き、各種はんだ材料の電気化学的性質としてエレクトロケミカルマイグレーション(Electrochemical Migration)現象を取り上げ、その発生機構と析出形態の違いについて紹介したいと思います。

”エレクトロケミカルマイグレーション”とは

本話で取り扱うエレクトロケミカルマイグレーションとは、プリント配線板上の電極間に吸湿や結露などによって、一方の電極から他方の電極へ向かって金属イオンが移行し、金属または化合物が析出する電気化学的現象のことを指します。

このエレクトロケミカルマイグレーションは、”メタルマイグレーション”や”イオンマイグレーション”などと呼ばれてきましたが、現在では、JPCA(日本電子回路工業会)やIPC (Institute for Interconnecting and Packaging Electronic Circuits)など業界団体が中心となり、“エレクトロケミカルマイグレーション(以下、マイグレーションと略す)”に統一された用語として使われています。

次に、このマイグレーションの発生過程について簡単に触れたいと思います。この現象は、金属溶解反応と析出反応(金属または金属酸化物析出)、電極間で起きる3つの反応に分けることができます。

(Ⅰ)(Ⅱ)の反応は、プラス電極にて溶解した金属は、マイナス電極上で析出し、金属または金属酸化物としてプラス方向に向かって伸び、電極間が短絡します。

反応式から見ると、水の電気分解反応により、プラス電極近傍では、(2)式によって生成したH+により局部酸性となり、マイナス電極近傍では、(5)式や(6)式によって生成したOH-により局部アルカリ性を示します。

電極が酸性側に移行すると金属イオンになりやすくなり金属溶解反応が進行します。また、アルカリ性側では、金属酸化物または水酸化物を生成することによって、マイナス電極において金属析出反応が起こります。(5)で示す反応は、大気中に含まれる約21%の酸素ガスが溶け込んだ溶存酸素の影響で、酸素の還元反応が高いため、マイナス電極で電子を奪い取ってこれらマイグレーション反応の駆動力となっています。

はんだ材料のマイグレーション析出形態

第2話の各種はんだ材料の溶出特性の紹介では、錫-銀系(Sn-Ag)、錫-銅系(Sn–Cu)、錫-ビスマス系(Sn-Bi)はんだ材料では、錫(Sn)と同様な溶解特性を示していました。

また、2相組織の状態を示す錫-亜鉛系(Sn-Zn)や錫-鉛系(Sn-Pb)はんだ材料は、錫(Sn)に比較し卑な電位で溶解が始まることにより、亜鉛(Zn)や鉛(Pb)が優先的に溶解し、その後に錫(Sn)も同時に溶解した傾向を示しました。

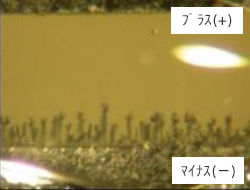

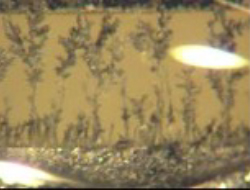

そこで、各種はんだ材料のマイグレーションによる析出形態の確認のために、実験方法としてウオータードロップテスト(IPC-TM650-2.6.13)を用いて実験してみました。

実験に用いた電極には、くし形パターン(IPC-B-25 くし形基板、電極間隔=0.318mm)を用い、その電極表面上に、RAフラックスを用い3種類の溶融はんだめっき(Sn-37Pb、Sn-3.5Ag、Sn-9Zn)を施しました。そして、一対の電極間にイオン交換水1μLを滴下し、2Vの直流電圧を印加し、常温中においてマイグレーションを発生させました。

まず、マイグレーション発生は、Sn-37Pbが短い時間で発生した一方、Sn-3.5Ag、Sn-9Znは、長い時間領域で安定し続けマイグレーション発生まで時間を要しました。これは、鉛入りはんだ材のSn-37Pbと比較し、Sn-3.5Ag、Sn-9Znのような鉛フリーはんだ材は、不働態皮膜の安定性が高く、耐マイグレーション性が高いためです。

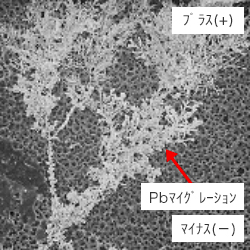

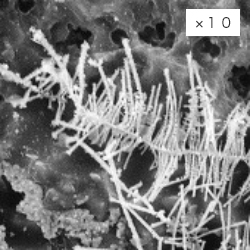

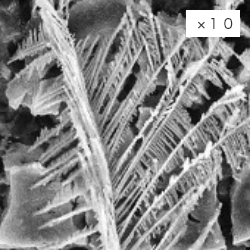

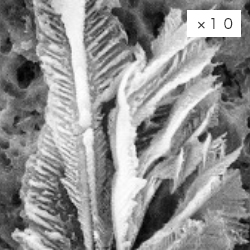

その次に、マイグレーション発生過程の実態顕微鏡像を写真1に、マイグレーション析出形態の電子顕微鏡像を写真2に示します。

マイグレーション発生が早いSn-37Pbの析出形態は、多数の樹枝状のマイグレーションが電極間を覆っており、その組成は鉛(Pb)および錫(Sn)でした。

一方、マイグレーション発生が遅いSn-3.5Agにおいては、主幹の細い樹脂状の析出物がマイナス側からプラス側に向かって進行しており、その元素組成は錫(Sn)でした。

Sn-9Znにおいても、主幹の太い樹脂状の析出物がマイナス側からプラス側に向かって枝分かれしたマイグレーションが発生しており、その組成は亜鉛(Zn)および錫(Sn)でした。

以上のように、マイグレーション発生による析出物は、主にプラス電極の溶解元素と関係があり、はんだ材料のマイグレーション特性は、各種はんだ材料の溶解特性に影響されることがわりました。

次回(第5話)では、各種はんだ材料の腐食について紹介したいと思います。

(写真1)マイグレーション発生過程の実体顕微鏡像

(a) Sn-37Pb

(b) Sn-3.5Ag

(c) Sn-9Zn

(写真2)マイグレーション析出形態の電子顕微鏡像

(a) Sn-37Pb

(b) Sn-3.5Ag

(c) Sn-9Zn

第5話:はんだ材料の腐食

第5話では、はんだ材料の腐食特性として、種類の異なる2種類のはんだ材料(錫-鉛系、錫-亜鉛系)に対し大気曝露試験を行い、その腐食形態から腐食要因について考察した結果を紹介したいと思います。

金属材料の腐食とはんだ材料

金属材料の腐食は、材料とそれを取り巻く環境条件が反応するときに起こる現象です。特に、高密度実装化された電子機器においては、腐食によって機械的、電気的特性に変化を与え故障原因となります。

第2話で紹介したように、電気化学特性から見ると、はんだ材料の主成分である錫自体は、その不動態皮膜の生成によって溶解性が低い金属です。

但し、従来の鉛含有はんだの場合、錫に比較し鉛の不動態域は、はるかに狭く中程度の酸によって鉛成分が溶解します。また、鉛フリーはんだの場合、錫に対して、銀、銅、ビスマスは貴な金属で溶解への心配は少ないですが、鉛フリーはんだ材料の中で唯一卑な金属の亜鉛を合金化したSn-Zn系については、その溶解性については注意が必要と考えられます。そこで、2種類のはんだ材料(錫-鉛系、錫-亜鉛系)に対し大気曝露試験を行い腐食性について評価しました。

大気暴露試験による表面変化

大気暴露用の試料は、銅板(幅:10mm×長さ:30mm×厚み:0.3mm)に対し260℃、5秒間の溶融はんだめっき(Sn-37Pb、Sn-9Zn)を施し、表面付着物を完全に除去したものを用いました。大気暴露試験は、神奈川県平塚市東名高速道路脇の一般家屋の屋外へ18か月(1年半)放置しました。

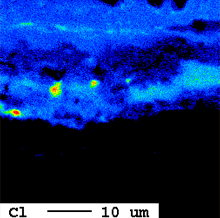

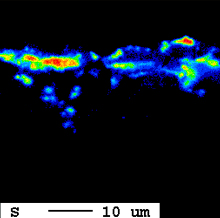

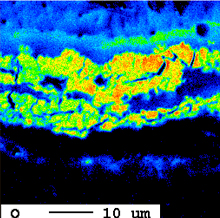

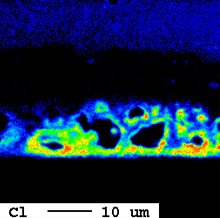

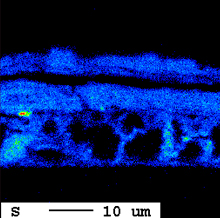

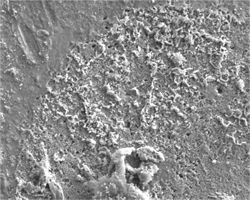

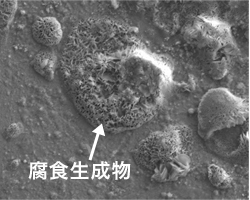

写真1に大気暴露1か月、8か月、1年半後のはんだ表面のSEM像を示します。いづれのはんだ材料にも大気暴露期間1か月から腐食生成物が見られ暴露8か月以降は、表面全体を大きな腐食性物質が覆った状態でした。また、腐食生成物の元素分析結果から、硫黄(S)や塩素(Cl)が検出されました。

このS成分は、高速道路に近いことから自動車排ガスや亜硫酸ガス(SO2)、硫化水素(H2S)と考えられ、また、Cl成分は、海岸に近いこともあり海塩粒子の影響が考えられます。

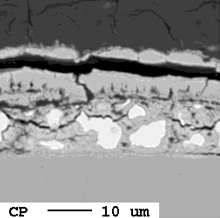

断面観察結果と腐食要因

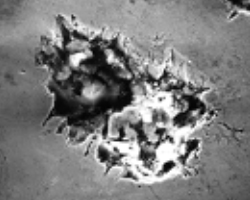

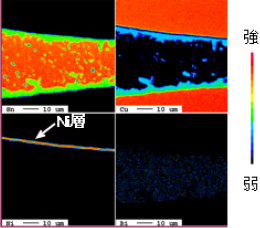

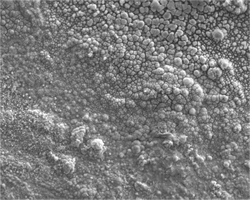

写真2に大気暴露18か月後における錫-鉛(Sn-37Pb)および錫-亜鉛(Sn-9Zn)の断面SEM像を示します。Sn-37Pbでははんだと素地界面部にはく離した様子が観察されました。一方、Sn-9Znは、はんだ内部に対し縦方向に間隙が見られ腐食が進行した形態が確認されました。

また、素地銅板への影響は、Sn-37Pbでは腐食が進行し、部分的に素地銅板を腐食している一方、Sn-Zn系は、素地銅板に対して腐食は確認されていません。

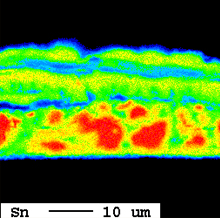

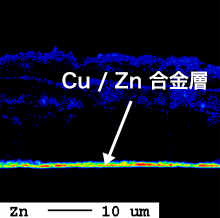

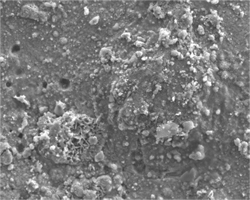

写真3に大気暴露18か月後の断面元素マッピング像を示します。Sn-37Pbは、腐食性物質であるClやSがはんだ内部を進行し、素地銅板まで到達している状態を示す一方、Sn-9Znの場合、ClやSは、はんだ内部に残留しており素地銅板には到達せず犠牲防食作用の様子が見られました。

また、はんだと素地界銅板面においてCu-Zn金属間化合物層(CuZn層)を形成したため、素地銅板に対して腐食進行を防止する障壁となったとも考えられます。この化合物層の形成により、Sn-37Pbに比べ素地銅板への腐食進行が抑制された推測されます。

次に、Sn-37PbとSn-9Znの酸素濃度分布を比較すると、Sn-37Pbの場合は、はんだ部全体酸化している一方、Sn-9Znは、表面付近のみが酸化していました。このことは、腐食反応速度の差と考えられ、Sn-37PbはSn-9Znに比較しはんだ中へ腐食反応が早く、はんだ全体で酸化物を生成していたが、Sn-9Znは、その反応が遅くはんだ表層付近のみ酸化物が生成したと考えられます。

以上のように、はんだ材料によって犠牲防食作用や金属間化合物相形成の有無によって腐食形態や下地金属への進行が異なることが、この結果よりわかりました。

本内容は、エレクトロニクス実装学会「低温鉛フリーはんだ実装技術開発プロジェクト(2000年~2002年度)」の共同研究として行われた報告書を再編集したものであり、関係各位には深く感謝いたします。

(写真1) 大気暴露試験後の表面SEM像

- 1か月後

-

Sn-Pb

-

Sn-Zn

- 8か月後

-

-

- 1年半後

-

-

(写真2) 大気暴露18か月後のはんだ断面

-

Sn-Pb

-

Sn-Zn

(写真3) 大気暴露18か月後の断面元素マッピング像

Sn-Pb

Sn-Zn