マテリアルなお話

- 第1話

はんだ材料の表面観察 - 第2話

はんだ材料の化学的性質と組織 - 第3話

電子部品表面処理と

はんだ接合部の機械的特性 - 第4話

はんだ材料のマイグレーション析出形態 - 第5話

はんだ材料の腐食 - 第6話

熱設計とTIMの熱伝導率測定 - 第7話

熱ストレスと熱設計

第6話:熱設計とTIMの熱伝導率測定

開発本部 田中浩和

5G通信対応スマートフォンや先端運転支援システム用ECU(Electronic Control Unit)など、データ処理量が多く処理速度が速い近年の電子機器では、設計段階での「熱設計」が重要となっています。

そこで、第6話では、その熱設計に欠かせない熱対策材料としてTIM(Thermal Interface Material、熱伝導性材料)の一つである導電性接着剤の熱伝導率測定事例について紹介したいと思います。

熱設計の必要性

5G通信(第5世代移動通信システム)対応のスマートフォンや、高速グラフィックス処理が可能なゲーム機器、自動車の電動化に欠かせないPCU(Power Control Unit)、先端運転支援システム用ECUは、従来に比較しデータ転送量が多く処理速度が速いため、消費電力や発熱の増大を招いています。

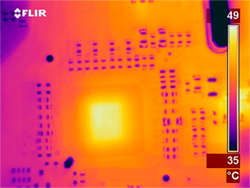

図1は、64-ビットCPUを搭載するシングルボードコンピュータの動作時の温度上昇を示しています。電源を投入後、数分でCPU温度は45℃付近に到達します。その後、動画再生を行うとCPU負荷が上昇し、CPU温度は約70℃、プリント基板温度は約60℃に達します。

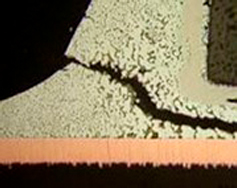

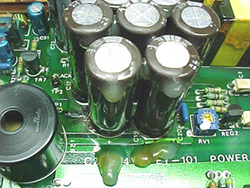

このような高発熱状態では、CPUの熱暴走やON/OFFサイクルストレスによるはんだ接合部のはんだクラック発生(図2)、コンデンサや電池の高温劣化など機器の寿命の低下、冷却ファンの高速回転からの騒音による快適性低下、発熱による火傷などの原因を招きます。そこで、故障低減や快適性、安全性を保つための熱対策が必要になっています。

このような背景から、近年は設計段階から熱対策(放熱技術など)を設計で盛り込む「熱設計」の必要性が高まっています。

(図1)シングルボードコンピュータの温度上昇

(図1)シングルボードコンピュータの温度上昇

(図2)実装基板の発熱状態と

ON/OFFストレスによるはんだクラック

熱対策とTIM

熱対策方法としては、伝熱の3要素(①対流熱伝達、②熱伝導、③放射熱伝達)を活用します。①対流熱伝達による熱対策として代表的なものは、冷却ファンを用い放熱量を変化させる方法です。ファン風量を上げると部品表面温度を低下させることが可能ですが、ファンが高速回転すると騒音も大きくなるため快適性が失われないように、騒音が小さなファンを用いるなどの検討も必要になってきます。

②熱伝導による熱対策としては、放熱面積を拡大するために、発熱部品へ冷却フィンを取り付け、プリント基板内にサーマルビア(伝熱用貫通穴)を多数配置、プリント基板とケースとの取り付け箇所を増やして放熱性を高めます。さらに、発熱部品へヒートパイプの取り付け、発熱部品と冷却フィン間にTIM(熱伝導性材料)を挟み込み接触熱抵抗を低減など、放熱性を高める対策を施します。

③放射熱伝達による熱対策としては、ケースの塗膜など表面処理方法を変えて輻射を促進する方法もあります。

ここで、熱伝導性を高める材料としてTIMについて少し触れたいと思います。TIMとしては、サーマルグリース、熱伝導シート、サーマルゲル、導電性接着剤など多くの材料が開発されています。その中で重要な性能は、材料の伝熱特性(熱伝導率や接触時の界面熱抵抗)です。

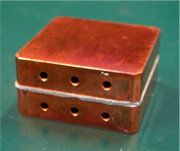

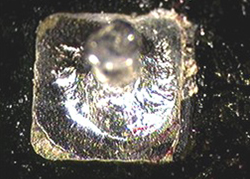

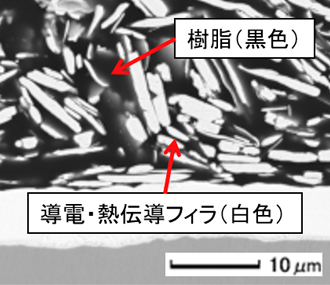

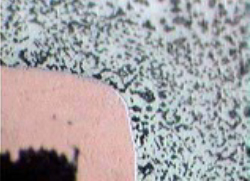

図3にTIMの代表例として導電性接着剤の硬化時の断面状態を示します。一般的な導電性接着剤は金属フィラ(主に銀)とバインダ(主にエポキシ樹脂)の混合体から形成されています。その電気的接続や伝熱は樹脂内の金属フィラが連続的に接触することによって機能しており、また機械的な接続はバインダの接着力により保たれています。

また、主要な用途としては、パワーデバイスやパワーモジュール、LEDチップのダイアタッチ材として用いられています(図4)

(図3)導電性接着剤の硬化時の断面SEM像

(図3)導電性接着剤の硬化時の断面SEM像

(図4)導電性接着剤の使用用途(パワーモジュール)

(伝熱に関する基礎的な技術情報はこちら ※会員登録が必要です)

大串哲郎、伝熱解析の基礎(前編、後編)、エスペック技術情報 No.64、No.65

導電性接着剤の熱伝導率測定

熱伝導性材料の熱伝導率測定には「熱線法」や「レーザーフラッシュ法」、「一方向熱流定常比較法(定常法)」が用いられています。「熱線法」や「レーザーフラッシュ法」はバルクの熱伝導率や熱抵抗を測定することは可能です。しかし、実装状態で課題となる接触面の界面熱抵抗は算出には「定常法」が用いられています。

実装状態での定常法としては、ASTM D5470-01を応用したISO 16525-3(Test methods for isotropic electrically conductive adhesives —Part 3: Determination of heat-transfer properties)が用いられています。

この測定方法の特徴は、実装状態を模擬したカートリッジ状の試験片を用いることによって、この界面熱抵抗を含んだ状態での有効熱伝導率や熱抵抗を測定可能なことです。

図5にISO 16525-3で規定化された熱伝導率測定部とカートリッジ式試験片の模式図を示します。本方法は、熱伝導率が既知の上下ロッドで挟んだ試験片に対して、加熱源から冷却源へ一方向に熱を流し、定常状態における上下ロッドおよび試験片の温度分布から試験片の熱伝導率を測定する方法です。

本測定法によって銀-エポキシ系導電性接着剤の熱伝導率を測定した結果、熱伝導率は4.5 W/(m∙K)、界面熱抵抗は1.2×10-5(m2∙K)/Wが得られています(詳しくは、技術情報を参照)。

今後もデータとデジタル技術を活用した電子製品やサービスの提供およびそれを用いたデジタル社会が進展し、それに伴い電子機器の設計段階での「熱設計」の重要性が益々高まると予想されます。

(図5)熱伝導率測定部とカートリッジ式試験片

(ISO 16525-3法)

(本測定方法に関する詳しい技術情報はこちら ※会員登録が必要です)

平田拓哉、実装状態の伝熱特性を目的とした熱特性評価システム、エスペック技術情報 No.64

第7話:熱ストレスと熱設計

開発本部 田中浩和

第6話では、設計段階での「熱設計」の重要性と熱対策材料としてTIM(Thermal Interface Material、熱伝導性材料)の熱伝導率測定について述べました。

今回も引き続き、「熱設計」に配慮すべき項目となる熱ストレスによるはんだ材料への影響について紹介したいと思います。なお、事例紹介では、現在主流である無鉛はんだでは無く、今後低温実装で利用が拡大すると予想されるスズ(Sn)-ビスマス(Bi)と結晶構造が似ている、有鉛(スズ-鉛)はんだで紹介します。

熱ストレスによる市場故障事例

電子機器の故障劣化は,製品を取り巻く環境要因によって引き起こされます。機器の保管や輸送、使用中の熱ストレス,湿度ストレス,機械ストレスなどが単独または複合ストレスとして加わることで故障に至ります。

図1は、市場故障で回収した片面実装基板(ガラス布エポキシ基板、スズ-鉛はんだSn-37Pb、使用期間9年)の外観写真を示します。外観観察から、はんだ面のプリント配線板が炭化した状態が確認されました。

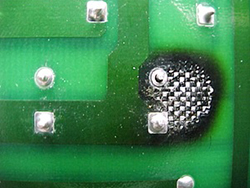

図2は、炭化箇所のはんだ接合部の拡大写真を示します。はんだ付け部が熱により溶け出した状態が確認されました。

使用環境の調査および故障解析した結果、①負荷変動や機構部品の振動によりはんだ接合部に熱サイクルや機械的ストレスが加わり、②はんだクラック発生、③接触抵抗値が上昇、④はんだ接合部が発熱、⑤はんだ再溶融し基板が炭化したと推定されました。

(図1)市場回収した両面実装基板(左:部品面、右:はんだ面)

(図2)基板炭化箇所のはんだ接合部拡大写真

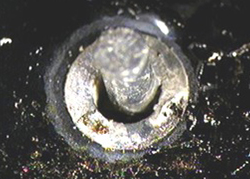

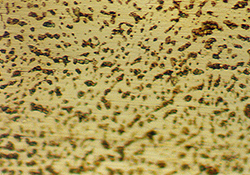

図3は、別な市場回収品のはんだクラック発生部を電子顕微鏡(SEM)で観察した画像です。結晶粒界(灰色部分がスズSn、白い部分は鉛Pb)が粗大化しており、結晶粒界に沿って亀裂が発生していることがわかります。

結晶粒界の粗大化は、常温で長期保管したり、高温で加熱したりすると進行し機械的接合強度を低下させます。

(図3)市場回収品のはんだ亀裂部SEM画像(スズ-鉛はんだ、Sn-37Pb)

(図3)市場回収品のはんだ亀裂部SEM画像(スズ-鉛はんだ、Sn-37Pb)

熱によるはんだ結晶粒界変化

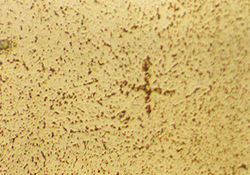

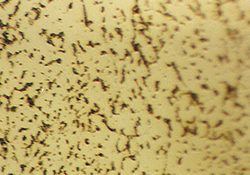

熱によるはんだ結晶粒界の変化を検証してみました。図4に、125℃および150℃の高温雰囲気中に放置したスズ-鉛はんだ(Sn-37Pb)の結晶変化の観察結果を示します。

- 初期

-

+125℃放置

-

+150℃放置

- 48時間後

-

-

- 100時間後

-

-

(図4) 高温放置によるスズ-鉛はんだ結晶変化(白:スズ、黒点:鉛、×200)

白い部分がスズ(Sn)、黒い部分が鉛(Pb)を示します。温度が高いほど、長時間加熱されるほど結晶粒界が粗大化していることがわかります。結晶が粗大化すると、例えば「おはぎ」のような米粒が大きな餅は伸びが小さいように、粗大化したはんだは、伸びが小さく亀裂発生による故障発生に繋がります。

熱サイクルとはんだクラック発生

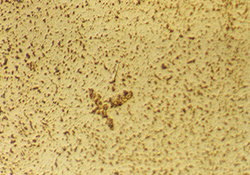

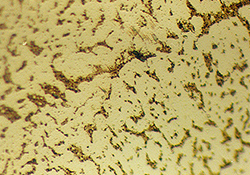

図5に、ガラス布エポキシ基板(FR-4、スルーホール径0.4mm、銅メッキ厚35μm)に対し、スズ-鉛はんだめっきしたサンプルを、温度サイクル試験(-40℃~+125℃、各30分、1000サイクル)中に放置時のはんだ結晶粒界変化を示します。

熱サイクル数が増加するほど、結晶粒界の粗大化が進行するとともに、粗大化した部分にクラックが生じている様子が確認できます。

このように高温に置かれると、熱によりはんだ結晶粒界の粗大化し熱応力に対して弱くなった状態でサイクルストレスが加わるとクラック発生に至ります。

-

(a)初期

(a)初期

-

(b)500サイクル後

(b)500サイクル後

-

(c)1000サイクル後

(c)1000サイクル後

(図5)熱サイクル時のスズ-鉛はんだ結晶変化とクラック発生(×500)

以上のように、高温による熱とサイクルストレスを受けるとはんだクラック発生の故障要因になるため、高速通信やハイパフォーマンスコンピュータ、先端運転支援システムなどデータ処理量が多く処理速度が速い電子機器では、効率よく放熱できる部品配置やプリント配線板のアートワーク設計、基板の発熱部を空冷や水冷によって放熱させる熱対策などの「熱設計」が重要となってきます。