HALT/HASS試験

試験の概要と期待される効果

HALT (Highly Accelerated Limit Test) / HASS (Highly Accelerated Stress Screen)は、製品開発において短期間で製品の弱点を検出し、また製造工程における潜在的な不具合をいち早く取り除くための試験ツールです。弱点の検出、改善改良を繰り返すことで製品の信頼性を向上させることができます。1980年代に米国で発案され、欧米を中心に航空機、自動車、電気製品の信頼性評価ツールとして採用されています。

近年、HALT/HASSによる信頼性評価は欧米企業のみならずアジアにも拡大してきており、全世界で1800台以上が導入されています。今後日本でも更なる活用が期待されます。

製品のロバスト性向上

製品の使用条件を想定し負荷をかけてチェックをするDVT(Design Verification Test)とは違い、製品仕様を超える「強いストレス」(急速温度変化や6自由度振動)を製品に与え、製品の限界(弱点)を見つけます。弱点を改善することで、製品のロバスト性を向上させます。

開発期間の短縮

開発のフェーズにて潜在的な不具合を発見、改善することにより、後工程で発生するリスクを減らし、開発期間を短縮させます。

製品保証費等削減

潜在的な不具合に対策することで、市場リリース後のトラブルを未然に防ぐことができ、製品にかかる、保証費などを含めたトータルコストを削減します。

HALTの基本的なステップ

- 5ステップにより製品の限界を検出

- 不具合要因を解析、調査し改善

- 一般的に全ステップで

5日間程度の試験になります - 供試品や試験条件次第で前後します

必要に応じて、実施しない項目もあります

HALT/HASS対応試験所のご紹介

エスペックはQualmark(現ESPEC NORTH AMERICA)のHALT/HASSテストラボパートナーです

試験設備のご紹介

主な仕様

左右にスクロールしてご覧ください

※-65~+85℃テーブル中央付近の平均値。温度条件、供試品により変わります。

HALTの機能試験環境

HALTではストレス印加して試験対象製品の機能障害や故障を発生させるため、機能障害や故障が発生したことを検出する機能試験が大変重要です。

神戸試験所では機能試験用の環境として下記のエリアや電源を準備しています。

また、建屋のシャッターから段差無しで装置前まで計測器類を搬入可能です。

| 計測器類 設置可能エリア |

1200mm×3400mm ※1 |

|---|---|

| 電源 | AC100V/60Hz [コンセントタップ 1500W] ※2 |

| AC200V/60Hz [ブレーカー 2口(60A,20A)] |

- ※1:ケーブル孔側のエリア

- ※2:系統数はご相談下さい

試験事例

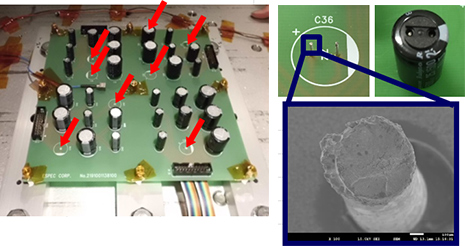

HALT試験における振動ストレス効果の検証

9種類の実装条件を適用したアルミ電解コンデンサー実装基板(TEG)を作製し振動ステップ試験を実施しました。

振動ステップ試験 5 → 70Grms(5分毎に5Grms上昇)

約1時間で故障が多数発生

- 故障部位:リード根本で破断

- 故障モード:破断による断線

- 故障メカニズム:脆性破壊

短時間で多くの故障が発生し、実装条件による故障の関係を確認しました。また、応力計算から故障の起こりやすさを予測し、試験結果と比較しました。

これらの結果により、HALT振動ストレスの弱点検出効果を定量的に評価することができました。

関連ページ

TestNavi HALT試験における振動ストレス効果の検討

HALT/HASS試験・装置に関するお問い合わせ

技術・装置仕様、購入、受託試験、修理、点検

Qualmark(現ESPEC NORTH AMERICA)は2015年にエスペックグループに加わりました。

日本国内における製品に関するお問い合わせ、サポートはエスペック株式会社が行います。

HALTとは(4分1秒)

HALTとは(4分1秒)