委托试验/电池安全认证中心

Laboratory Testing Services

从充放电试验到安全性试验,从型号认证试验到边缘试验,根据客户的开发状态推荐试验方法

- 可能な試験項目

-

- 振动试验

- 耐火性试验

- 过升温试验

- 盐水浸渍试验

- 热冲击试验

- 外部短路试验

- 减压(高度)试验

- 针刺试验

- 冲击试验

- 过充电试验

- 跌落试验

- 电池单体充放电试验

- 挤压试验

- 过放电试验

- 热扩散试验

- 模块充放电试验

- 支持试验标准

-

- UN ECE R100 Rev.3 PartⅡ

- UN38.3

- GB/T 31467.3

支持国际标准的试验标准

联合国关于运输和试验的建议书《UN38.3》

以美国机场锂金属电池的火灾事故(2003年)等为契机,联合国“关于危险货物运输的建议书-试验和标准手册”制定了各危险物品国际运输安全标准,其中包括锂电池(LiB)的运输标准。

该手册第38.3节规定了锂电池的试验方法和标准,对于锂电池的国际运输(船舶、航空和铁路),要求通过该项试验。

联合国协定法规《UN ECE R100 Rev.3 PartⅡ》

2016年7月以后批准的电动汽车等必须遵守联合国法规《UN ECE R100 Rev.3 PartⅡ》。本公司的试验所不仅拥有能够实施该联合国法规所要求的全部9个项目试验的试验设备,还具备能够满足开发阶段的边缘试验、各种测量等要求的体制。

电池安全认证中心

认证试验

除了提供能够满足联合国对于汽车的法规《UN ECE R100 Rev.3 PartⅡ》、联合国对于危险货物运输的建议书UN38.3的设备之外,还在质量方面取得了两种标准的ISO/ⅠEC17025标准认证,通过万全的体制帮助客户取得认证。不仅是汽车,我们还为试验内容因市场和产业而不同的电池评估提供支持,例如取得JISC8715-2标准认证。2015年开业以来,我们实施了大量认证试验,并用这些经验和实绩为客户获取认证提供帮助。

充放电试验

【电池单体用充放电试验】

通过充放电系统和恒温箱的一体化构造,实现箱内无电缆。减少因电缆而产生的电力损失,提高电气响应性,从而实施高精度、高质量的试验。可进行恒定电流和恒定电压放电、放电温度特性、放电速率特性等评估试验。

【电池模块和电池组用充放电试验】

可用于锂电池所要求的联合国危险货物运输建议书安全性试验、联合国协定法规《UN ECE-R100》安全性试验等的SOC调整。可通过装置组合灵活应对电压和电流,相关信息敬请咨询。

高度试验

在锂电池安全性试验中,耐火性试验是最难实施的试验之一。试验需要在标准规定量的燃料上点火,还会用到专用隔板,难点在于配备可配备电池组的夹具、移动机构、排烟设施、灭火设备等。本公司自开设试验所以来,经过反复试错,终于找到了现在的方法。与室外试验相比,室内试验受到风的影响较小,能够使试验应力更一致,从而提供具有高再现性的试验。

试验后的电池处理

试验后的电池处理是锂电池评估的课题之一。试验后的电池内部状态异常或不稳定,极难移动和拆卸。尤其当电池单体和电池模块级别配备了保护功能时,很难进行放电,可能需要进行物理破坏。爱斯佩克试验人员掌握各种电池知识,根据丰富的经验和实绩想出处理方法,在安全运输的状态下返还试样。

试验实例

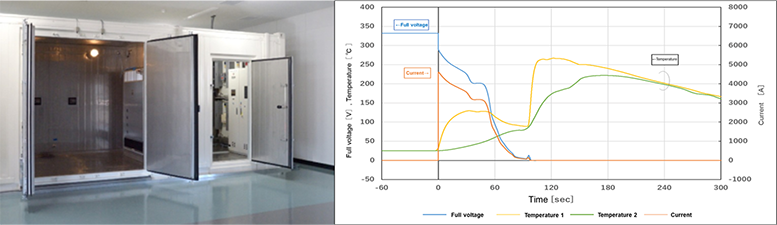

外部短路试验的介绍

下面我们来介绍UN ECE R100 Rev.3 PartⅡ、UN38.3等各种标准和法规中制定的外部短路试验。本公司的外部短路试验设备设计适用于大型电池组短路电流,可模拟最大电流:24,000A、短路电阻1mΩ~100mΩ、温度采样速度:1μsec、温度范围:-40℃~+80℃,通过负载温度在更接近市场环境状态下进行试验。

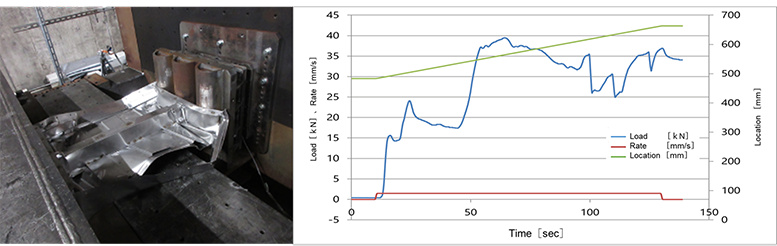

挤压试验的介绍

下面我们来介绍汽车用电池组评估所要求的挤压试验。本公司挤压试验设备的最大重量承受能力为1000kN,具备远超UN ECE R100 Rev.3 PartⅡ中规定的重量承受能力105kN。

测量项目:重量承受能力、速度、位移量

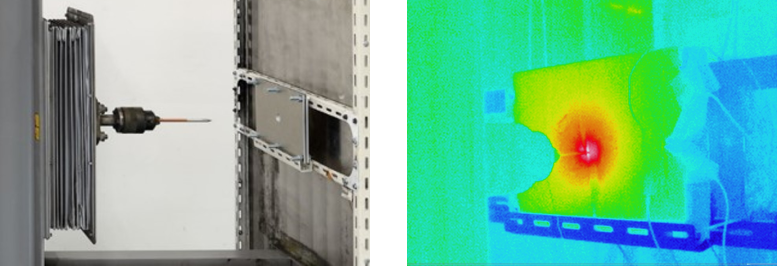

针刺试验的介绍

在锂电池的电池单体、电池模块评估中,针刺试验是典型的试验。本公司的针刺试验设备是本公司自行开发的装置,可实现1~100mm/sec的速度控制,适用于各种试验标准。

测量项目:重量承受能力、速度、位移量、高速映像

家庭在线服务

可从办公室实时查看的远程试验

爱斯佩克提供了一种体制,使客户在家便能通过“无需到场”、“远程指示”完成环境试验业务。

●在家即可利用定性(外观劣化)信息和定量数据检查试验进展,以及多人参加(其他事务所、终端用户等)试验协商等。

●还可在家进行启动试验时的试样安装、配置、启动客户独有的系统、调整、确认试验数据、在试验结束时拆卸、指示包装等。