RTCA/DO-160規格に合致した

試験をトータルサポート

航空部品の調達において、標準として広く利用されている航空無線技術委員会により作成された、業界規格RTCA/DO-160。

当社の試験所はこれらの規格に規定された評価試験に対応します。

主な試験

-

Section 4

温度試験 -

Section 10

防水性試験 -

Section 12

防塵試験 -

Section 24

着氷試験

section4温度試験

説明リーフレット

- 4.5.1地上残存低温試験及び短時間動作低温試験

-

待機中に遭遇する低温環境下における装備品の起動を確認

- 4.5.2低温作動試験

-

運航中に遭遇する低温状態での連続動作状態を確認

- 4.5.3地上残存低温試験及び短時間動作高温試験

-

待機中に遭遇する高温環境下における装備品の起動を確認

- 4.5.4高温作動試験

-

運航中に遭遇する高温状態での連続動作状態を確認

- 4.5.5飛行中の冷却損失試験

-

機器の冷却空気の供給をオフにして、指定の高温状態で冷却喪失時間だけ機器を動作

飛行中の冷却喪失テスト期間

- ・カテゴリーV - 最低30分

- ・カテゴリーW- 最低90分

- ・カテゴリーP - 最低180分

- ・カテゴリーY - 300分以上

- ・カテゴリーZ - 機器仕様で定義

- 4.6.1温度圧力試験

-

運航中に遭遇する最大高度(減圧)環境下で機器のOn/Offを繰り返し行い

動作状態を確認

- 4.6.2減圧試験

-

運航中に遭遇する可能性のある圧力急変環境で装備品が動作状態を確認

圧力急変:15秒以内に指定高度に到達

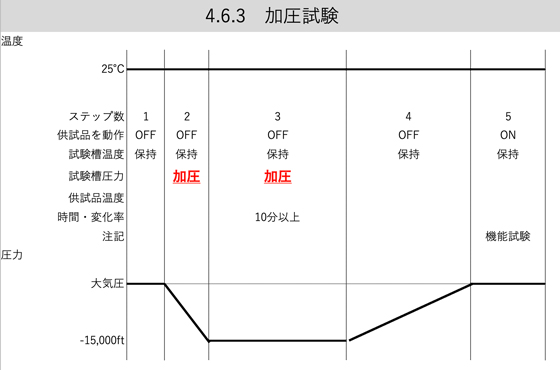

- 4.6.3加圧試験

-

機器の定期的なキャビンの加圧における耐久テスト

装備品が停止した状態で加圧状態をへて装備品が起動するか確認加圧圧力:-15kft(170kPa)

section5温度変化試験

説明リーフレット

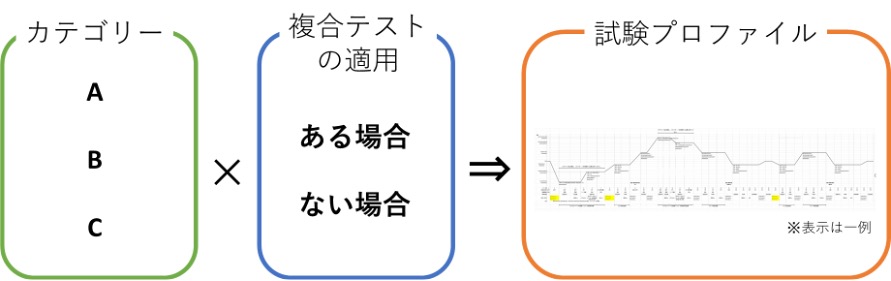

- 5.3.1試験が複合試験である場合/ない場合

-

「カテゴリー」、「複合テストの適用有無」によって、試験プロファイルが変わります。

- 5.3.2カテゴリーS1

-

セクション4の各試験項目をカテゴリー毎の温度変化率で繋ぎ試験パターンを構築

- カテゴリーA : 10℃/分以上

- カテゴリーB : 5℃/分以上

- カテゴリーC : 2℃/分以上

- カテゴリーS1 : 10℃/分以上(既知の変化率)

- 5.3.3カテゴリーS2

-

セクション4の各試験項目をカテゴリー毎の温度変化率で繋ぎ試験パターンを構築

カテゴリーS2 : 10℃/分以上(未知の変化率)

section6温湿度試験

説明リーフレット

- 6.3.1標準湿度環境(カテゴリーA)

-

対象:過酷な湿度環境に通常遭遇しない環境制御された航空機の区画内に設置することを目的とした装備品

- 6.3.2厳しい湿度環境(カテゴリーB)

-

対象:環境制御されていないエリアに設置される装備品

標準的な湿度環境で指定された時間を超えて、より厳しい湿度環境にさらされるような環境条件で動作

- 6.3.3外部湿度環境(カテゴリーC)

-

対象:標準的な湿度環境で規定されている時間を超えて、外気に直接触れるような条件での運用が求められる装備品

section7運航時衝突・破壊時の安全性試験

- 7.2.1上下方向の衝撃を加える事が出来る(カテゴリーA)

-

運用上の衝撃試験は、通常の航空機の運用中に発生した衝撃にさらされた後、

機器が性能基準内で機能し続けることを確認カテゴリA:標準的な操作上の衝撃に対してテストされた機器

- 7.2.1上下方向の衝撃を加える事が出来る(カテゴリーD)

-

カテゴリーD:低周波の動作衝撃についてテストされた機器

section8振動試験

- 8.5標準振動試験-固定翼機

-

正弦波振動試験とランダム振動試験を選択

- 8.6高レベル、短時間の振動試験

-

機器が動作している状態で、適切な機器に合わせた正弦波振動

- 8.7正弦波試験

-

正弦波周波数掃引サイクル

カテゴリーで分類される最も厳しい周波数を選択

- 8.8ヘリコプターの振動試験

-

サインオンランダム振動試験

対象:ヘリコプターに設置された機器

section10防水性試験

説明リーフレット

- 10.3.1凝縮水テスト

-

対象:運用中に結露が発生する場所に設置される装備品

【主な結露の発生原因】

空気中に含まれていた水分が、空気が冷やされることで気体として留まることができず、液体化するという現象です。そのため、結露の原因は「寒暖差」と「湿度(湿気量)」に関係します。

- 10.3.3スプレープルーフテスト

-

対象:機体に薬剤塗付する際に流体にさらされる可能性のある場所に設置された機器

【主な水噴射の要件】

- ・散水口はサンプルから2.5m以内に設置

- ・7.5L/min(450L/hr)の水量

- ・散水時間 15分以上

- 10.3.4連続ストリームプルーフテスト

-

対象:機体の除雪作業や洗浄作業における強い水流の力にさらされる可能性のある場所に設置された装備品

【主な水噴射の要件】

- ・穴径がΦ6.4 mmのノズルを使用

- ・垂直方向の噴水高さが6m以上となる水圧で放水

- ・放水距離は1~2mで実施

- ・50℃の温水で放水

section11流体感受性試験

説明リーフレット

- 11.4.1スプレーテスト

-

各種汚染流体(薬液)の噴霧・乾燥を繰り返し、最後の噴霧時に装備品を作動

s汚染流体のクラス

- ・燃料

- ・油圧作動油

- ・潤滑油

- ・溶剤と洗浄液

- ・除氷液

- ・殺虫剤

- ・スラッジ

- ・消毒剤

- ・クーラント誘電性流体

- ・消火器

- 11.4.2浸漬試験

-

汚染流体(薬液)に浸漬される装備品の影響を確認

浸漬状態で装備品の動作確認、その後 既定の条件で乾燥汚染流体のクラス

- ・燃料

- ・油圧作動油

- ・潤滑油

- ・溶剤と洗浄液

- ・除氷液

- ・殺虫剤

- ・スラッジ

- ・消毒剤

- ・クーラント誘電性流体

- ・消火器

section12防塵試験

説明リーフレット

- 12.4ほこり試験

-

ss粉塵を吹き込む場所に設置される装備品の耐じん性を確認

- 使用粉塵:シリカ粉

- 直径中央値(50±2重量%)

- 20±5μm

- 150μm未満粒径

- 140メッシュのシリカ粉

- (140メッシュ(108ミクロン)のふるいに約2%保持

- 〈関連規格〉

-

- MIL-STD-781

- MIL-STD-810

- NDS C 0110

- NDS C 0152C-110

- 他

section14塩水噴霧試験

説明リーフレット

- 14.3.6.6塩水噴霧(カテゴリーS)

-

塩分雰囲気または通常の操作で発生する塩霧に長時間さらされた場合の

機器への影響を確認カテゴリーS:航空機の運用中に腐食性雰囲気にさらされる場所に設置される場合

- 14.3.6.7重塩水噴霧(カテゴリーT)

-

塩分雰囲気または通常の操作で発生する塩霧に長時間さらされた場合の機器への影響を確認

- カテゴリーT:

- 過酷な塩気にさらされる場所に設置される装備品

(海上で動作または待機ホバリング中の航空機の外気に直接さらされる装備品など)

section24着氷試験

説明リーフレット

- 24.4.1蓄積 アイシング(カテゴリーA)

-

対象:装備品の設置場所:機外または機内の温度制御されていない領域に取り付けられた装備品

機器が非常に低い温度に浸され、その後、暖かな・湿った環境に遭遇したときに機器に結露が付着。この冷却と結露を繰り返す

- 24.4.1フライト アイシング(カテゴリーB)

-

対象:氷の形成によって動きが妨げられたり、妨げる可能性がある、または氷の膨張により航空機の運航に障害を与える可能性がある装備品

装備品に形成された氷は、結露、凍結、融解、再凍結の結果として生じ、装備品内に水または氷が徐々に蓄積

- 24.4.1グランド アイシング(カテゴリーC)

-

対象:機外に装備される機器

機器が作動していない状態で、機器表面にClear ice(澄んだ硬い氷)を付着させることが要求されています。代表的な氷の厚さが装備品の性能に及ぼす影響を確認、または除氷作業が必要になる氷の厚さを決定することを目的としています。

バッテリーの性能評価、安全性評価

セル~パック。充放電試験~国連協定規則対応まで。

「UN ECE-R100.Series2 Part.II」対応のバッテーリー試験・認証サービスをワンストップで提供いたします。

HALT/HASS試験

HALT(Highly Accelerated Limit Test)/HASS(Highly Accelerated Stress Screen)は、製品開発において短期間で製品の弱点を検出し、また製造工程における潜在的な不具合をいち早く取り除くための試験システムです。1980年代に米国で発案され、欧米を中心に航空機、自動車、電気製品部品の信頼性評価に採用されています。